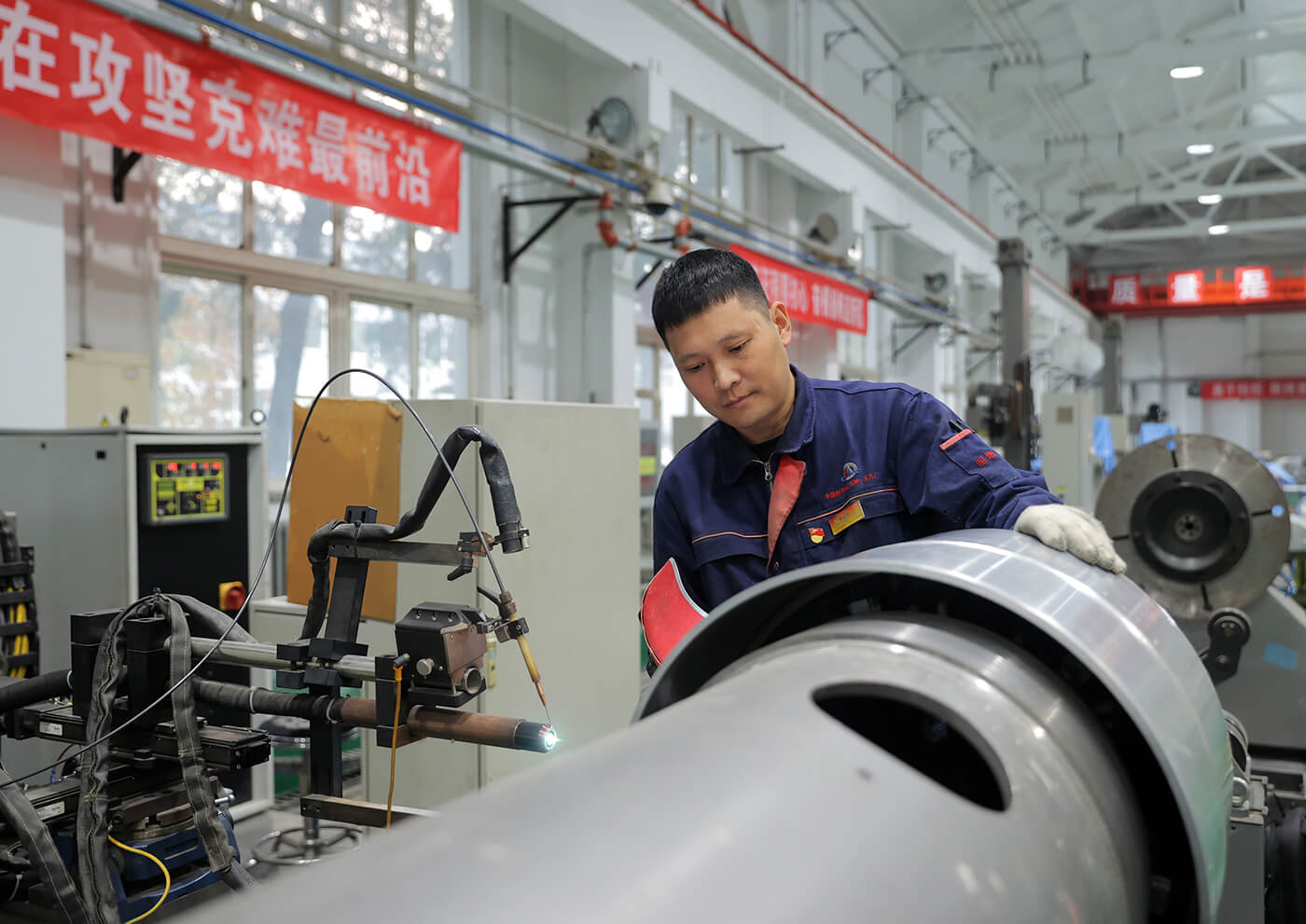

韩积冬:24年磨砺不懈,终成航天“铸剑人”

韩积冬同志承担多个重点产品油箱、舱段、舵面、管路等关重件零部组件的焊接任务,在钛合金、铝合金、不锈钢、高温合金等材料焊接方面有独到之处,解决许多生产中的技术难题。

1、攻克某产品铸造舱段裂纹问题。航天某产品舱段材料为铸造高温合金,作为一种高强度的镍基合金,焊接难度较高,舱段铸造过程中基体易出现裂纹、气孔等问题。韩积冬经过数据分析找到原因,并提出舱段预热、加高焊接基体、小电流补焊凹陷、舱段缓冷等一系列解决办法。经实践焊后,接受X射线和荧光检查,舱段裂纹问题彻底解决,保证了零件质重,确保了生产进度。

2、某产品拐弯段氩弧焊接工艺攻关。钛合金在航天产品中应用越来越多,钛合金的活泼性很强,在高温焊接过程中,极易与氢、氧、氮等气体发生反应生成脆性化合物。某产品拐弯段焊缝采用电子束焊接,焊后存在熔合不良、孔洞等问题,由于部件尺寸较大,且焊接过程中需翻转工件,难以采用直空充氩舱进行焊接。根据零件结构特点,该同志从工艺技术方面提出解决办法,并自制背面保护罩,采取对称交错焊接顺序,选择合适的焊接参数,圆满完成了零件的焊接,为该产品后续研制打开了通道。

3、某产品组合导管焊接工艺优化。某产品组合导管材料为不锈钢,对接接头需承受50MPa的强度压力,焊缝背面焊漏控制在1mm以内。由于装配空间位置限制,组合导管多个部位无法插入控制背面焊漏的芯棒,焊漏高度不易控制,导管通钢球条件难以满足。针对此问题,该同志提出多次试验,利用转胎控制焊接速度,确定了氩气流量、焊接电流等工艺参数。采用此种方法焊接,导管通径、X射线检查、强度试验、气密试验均满足技术要求,且一次交检合格率达到90%以上。目前,此方法已在多个产品高压不锈钢导管氩弧焊焊缝上得到应用,解决了对接接头高压不锈钢导管焊接质量控制的一大难题。

4、技术领先,技能传承。2013年韩积冬同志加入了王文华国家级焊接大师工作室,该同志与王大师一起研究新技术、掌握新技能,总结了多项最佳操作法,个人焊接技术水平不断提升,2016年获首届京津冀职工职业技能大赛第二名,2021年获第七届全国职业技能大赛焊工决赛第一名,被授予北京市大工匠提名奖、北京市青年岗位能手、全国技术能手称号。韩积冬同志多次担任各类大型比赛的焊接技术培训与教练工作,所培训的选手经常获得全国级别技能竞赛冠军,他本人被北京职业能力建设指导中心评为优秀指导教师。韩积冬同志凭自己的技术和能力多次受邀在全国级别的比赛中担任裁判工作。

在提升自己的同时,韩积冬不忘传帮带,他兼任公司焊接技术培训员,把自己多年来所学的知识和焊接经验、技巧毫不保留的传授给徒弟和同事,促进了公司整体焊接水平大幅提升,为公司培养了大批高技能焊接人才。他的徒弟中一人获得“全国优秀焊工”称号,一人获得“全国青工岗位能手”称号。